- Эволюция экономической целесообразности робототехники

- От убыточности к очевидной прибыльности

- Дифференциация ROI по отраслям

- Механизмы воздействия ERP на эффективность робототехники

- Трёхуровневая модель оптимизации

- Конкретные реализованные решения

- Система управления производством на базе 1C (АСУТП)

- Роботизированный склад и производство «Цикл»

- Полнопроизводственная интеграция в автомобилестроении

- Автоматизированное производство молочной продукции (Николаевские сыроварни)

- Технические основы интеграции

- Протоколы и стандарты обмена данными

- Разработка специализированных драйверов

- Критический фактор: информационная безопасность при интеграции

- Уязвимости интегрированных систем

- Архитектурные решения для безопасности

- Технические ограничения и компромиссы

- Скорость отклика систем

- Объём данных и масштабируемость

- Рекомендации для цифровой трансформации производства

- Этап 1: Аудит и постановка задачи

- Этап 2: Выбор архитектуры

- Этап 3: Выбор протоколов и стандартов

- Этап 4: Обеспечение безопасности

- Этап 5: Непрерывное развитие и улучшение

- Выводы и перспективы

Доклад Алексея Кислова на конференции ИНФОСТАРТ (14 января 2026) затрагивает принципиально важную тему цифровой трансформации производства — синергию между классическими системами управления предприятием (ERP) и современной промышленной робототехникой.

На фоне растущих требований к производительности, качеству и гибкости производства эта интеграция переходит из категории футуристических проектов в стандартную практику промышленных предприятий.

Эволюция экономической целесообразности робототехники

От убыточности к очевидной прибыльности

Истории, приводимые в докладе, иллюстрируют драматичное изменение экономики робототехники за двадцать лет. Два десятилетия назад внедрение промышленных роботов для полировки дверных ручек (проблемное с точки зрения безопасности труда производство) было экономически нецелесообразным: высокая стоимость самого робота, дорогостоящая специальная оснастка и материалы вместе делали такой проект убыточным.

Сегодня ситуация радикально изменилась. По данным исследований, производительность труда на роботизированных производствах на 40–60% выше, качество продукции улучшается на 25–30%, а срок окупаемости инвестиций составляет всего 2–3 года. Для некоторых отраслей экономический эффект ещё более впечатляющий.

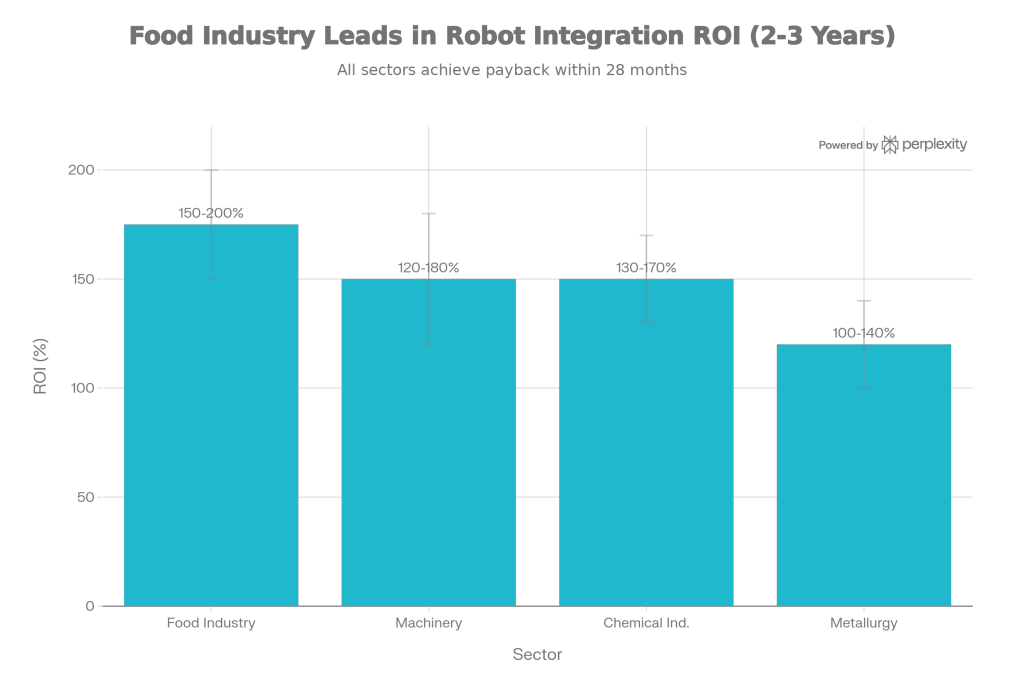

Дифференциация ROI по отраслям

Внедрение промышленных роботов демонстрирует различные уровни эффективности в зависимости от специфики производства:

| Отрасль | ROI | Период окупаемости |

|---|---|---|

| Пищевая промышленность | 150–200% | 18 месяцев |

| Машиностроение | 120–180% | 24 месяца |

| Химическая промышленность | 130–170% | 20 месяцев |

| Металлургия и добыча | 100–140% | 28 месяцев |

Лучше всего роботизация работает в отраслях с высокой повторяемостью операций и строгими требованиями к качеству. Это объясняется тем, что в таких производствах робот может достичь своей полной потенциальной производительности — выполнять одни и те же операции с неизменной точностью 24 часа в сутки, без усталости и ошибок.

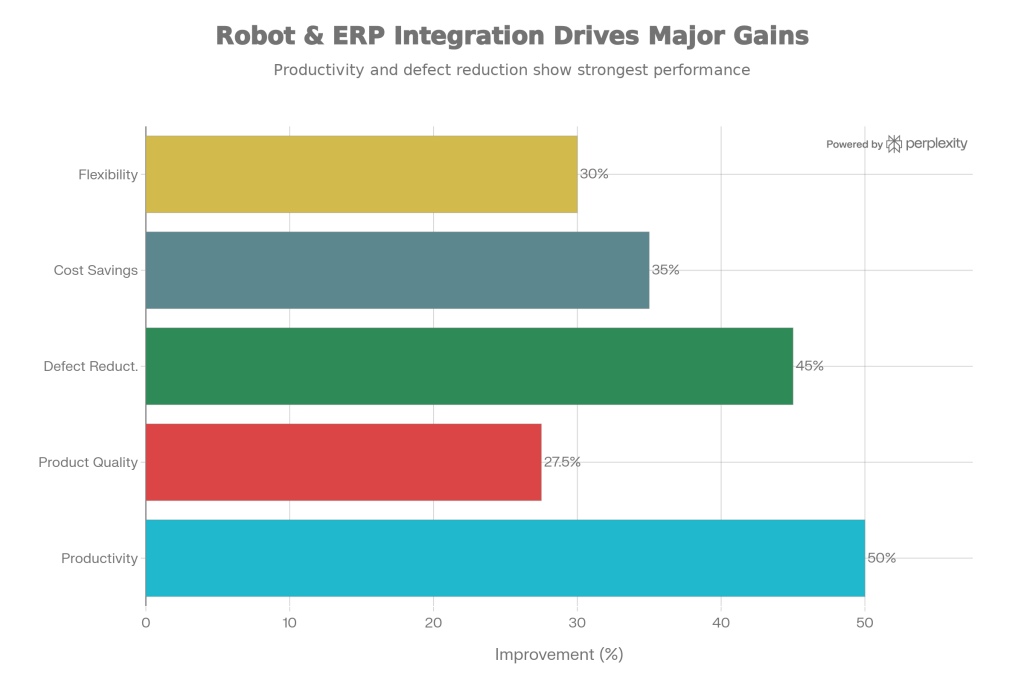

Механизмы воздействия ERP на эффективность робототехники

Трёхуровневая модель оптимизации

Один из наиболее поучительных примеров в докладе — это рассказ о производстве, где ручная сборка стала узким местом конвейера. Компания столкнулась с интересным этапным решением, демонстрирующим трёхуровневый подход к повышению производительности:

Уровень 1: Классическая экономика труда. Первый очевидный шаг — повысить заработную плату сборщикам, переводя операцию на сдельную оплату. Результат был неутешителен: кривая производительности слегка поднималась, но потом опускалась на горизонтальную линию — эффект от повышения оплаты быстро затухал.

Уровень 2: Психологический фактор через данные. При внедрении ERP-системы компания установила дисплеи над каждым рабочим местом, показывающие заработок каждого сборщика в реальном времени. Эта инновация создала в коллективе здоровое соревнование — видя заработки коллег, рабочие мотивировались к самосовершенствованию. Производительность вновь возросла благодаря изменению корпоративной культуры и прозрачности.

Уровень 3: Технологическое вытеснение. Добавление робототехники параллельно человеческому труду позволило повысить производительность ещё в 10 раз, при этом система стала независима от человеческого фактора и капризов трудового коллектива.

Этот пример демонстрирует критическую идею: максимальный эффект достигается не применением только роботов, но интеграцией классических инструментов управления (ERP, прозрачность данных, мотивация) с современной робототехникой.

Конкретные реализованные решения

Система управления производством на базе 1C (АСУТП)

Один из самых интересных кейсов — разработка полнофункциональной системы управления технологическими процессами (АСУТП) на платформе 1С для управления автоматизированной линией по производству бетонных смесей. Система была создана 7–8 лет назад и интегрирована с реальным производственным оборудованием, способным смешивать песок, цемент и различные присадки.

Ключевые особенности решения:

- Двойственная природа: одновременно служит системой управления оборудованием (АСУТП) и полноценной системой учёта и планирования

- Гибкость: позволяет менять составы смесей непосредственно из интерфейса 1С на основе поступающих заказов

- Аналитика: встроена диаграмма Ганта, система управления очередью, учет расходных материалов

- Прослеживаемость: отражение фактических параметров и экономических показателей производства

Однако этот пример часто называют скорее исключением, чем правилом, поскольку платформа 1С разработана в первую очередь для бизнес-приложений, а не для управления критичной по времени промышленной автоматизацией.

Роботизированный склад и производство «Цикл»

Компания, специализирующаяся на производстве товаров народного потребления из пластмассы (прежде всего лопат), внедрила роботизированное решение для операций, прежде требовавших ручного труда. Система построена на двух интегрированных компонентах:

- 1C:ERP для планирования производства и управления ресурсами

- 1C:WMS для управления складом и автоматической комплектацией заказов

Особый интерес представляет применение сезонного планирования — летом компания производит сезонные товары для зимы (санки, лыжи), зимой готовит товары для лета (опрыскиватели для дачников). Это не простое производство под заказ, а комплексная система прогнозирования спроса с ограниченным складским пространством. Интеграция с роботизированной комплектацией позволяет оптимизировать загрузку склада и автоматизировать доставку компонентов на производственные участки.

Полнопроизводственная интеграция в автомобилестроении

Компания БЕЛДЖИ (Беларусь) реализовала комплексный проект роботизации полного производственного цикла, включая сварку и окраску. Вся система управления построена на платформе 1C:ERP и интегрирована с промышленным оборудованием на уровне управления каждым отдельным изделием.

Архитектура решения:

- Каждый автомобиль имеет уникальный VIN (Vehicle Identification Number)

- Для каждого VIN в системе хранится уникальный набор производственных операций

- При обнаружении VIN на производственной линии система автоматически определяет модель и требуемые затяжки/операции

- Робот получает очередь задач из ERP-системы

- Одновременно ведётся полный учёт всех операций для формирования электронного паспорта изделия

Такой уровень интеграции позволяет отследить историю каждого компонента вплоть до поставщика — важно как для гарантийного обслуживания, так и для целей комплайенса.

Автоматизированное производство молочной продукции (Николаевские сыроварни)

Один из крупнейших на юге России производителей сыра и молочной продукции реализовал проект полной роботизации с минимальным участием человека. Система включает:

- Роботизированные руки для перемещения и обработки

- Роботизированные производственные линии

- Автоматический контроль качества в лабораторной части

- Интеграцию всех компонентов в единую ERP-систему

Результат — завод-автомат, где персонал занят только мониторингом параметров и текущими корректировками, а основная работа выполняется оборудованием 24/7.

Технические основы интеграции

Протоколы и стандарты обмена данными

Интеграция между ERP-системами и промышленным оборудованием требует стандартизированных протоколов, обеспечивающих надёжный обмен данными в реальном времени. По данным доклада, примерно 80% всего промышленного оборудования интегрируется по протоколу OPC UA (OPC Unified Architecture).

OPC UA — это кросс-платформенный, независимый от операционной системы стандарт, разработанный консорциумом OPC Foundation и стандартизированный как IEC 62541. Его преимущества перед предыдущим поколением (OPC DA):

- Мультиплатформенность: работает на Windows, Linux, macOS, встроенных системах и облачных платформах

- Нет зависимостей: не требует COM/DCOM инфраструктуры, работает напрямую через TCP

- Встроенная безопасность: цифровые сертификаты, шифрование данных

- Модель pub/sub: эффективная доставка данных в распределённых системах

OPC UA TSN (Time-Sensitive Networking) — развитие стандарта для критичных по времени приложений, обеспечивающее детерминированную доставку данных в реальном времени с минимальными задержками. Это особенно важно для операций, где требуется синхронизация с точностью до миллисекунд.

Разработка специализированных драйверов

Не все оборудование имеет встроенную поддержку стандартных протоколов. В таких случаях требуется разработка специальных драйверов. По опыту Кислова:

- Когда есть открытые спецификации и датащиты — разработка драйвера относительно проста

- Для критичного оборудования специалисты по 1С могут работать совместно с инженерами-электриками

- Реверс-инжиниринг требуется редко — обычно производители предоставляют необходимую техническую документацию

Важный момент: не всегда требуется привлекать экспертов по обратной разработке. Большинство интеграций успешно реализуются через стандартные протоколы при наличии хорошей коммуникации между командой разработки и поставщиком оборудования.

Критический фактор: информационная безопасность при интеграции

Уязвимости интегрированных систем

Интеграция ERP с промышленным оборудованием открывает новые векторы атак. Видеодокумент содержит поучительный пример попытки несанкционированного доступа к производственному оборудованию через корпоративную сеть:

Сценарий атаки:

- Хакеры нашли имена и контакты специалистов по закупкам компании через государственный портал закупок

- Отправили письмо с приложением PDF, содержащим вредоносный код

- При открытии документа начинается постепенное проникновение с корпоративного уровня

- Атакующие постепенно опускаются от уровня корпоративной IT-инфраструктуры к промышленной сети (АСУТП)

- В результате получают управление оборудованием — на фрезере была начертана трёхбуквенная надпись (в документе зашифровано как «БВН»)

Этот инцидент стал экземпляром белой проверки безопасности (white hat penetration test), но продемонстрировал реальную уязвимость: прямая интеграция корпоративной IT и OT (операционной технологии) создаёт критический риск.

Архитектурные решения для безопасности

Компания 1С совместно с Kaspersky разработала решение на основе специального защитного шлюза, позволяющего:

- Сегментировать сети: отделить критичное промышленное оборудование от корпоративной IT-инфраструктуры

- Собирать данные безопасно: промышленные данные передаются вверх на корпоративный уровень только через защищённый шлюз

- Интегрироваться с ERP: данные попадают в ERP-систему, но при этом остаются защищены от внешних атак

- Строить аналитику: возможность создания дашбордов и аналитики без компрометации безопасности

Архитектура предполагает следующие уровни защиты:

| Уровень | Компонент | Функция |

|---|---|---|

| Физический | Firewall, VPN | Блокировка несанкционированного доступа |

| Сетевой | Шифрование данных, SSL/TLS | Защита каналов связи |

| Приложения | Управление доступом, аудит | Контроль операций |

| Данные | Шифрование, резервирование | Защита информационных активов |

Ключевой принцип: информационная безопасность не должна быть постфактумом, а должна закладываться на этапе архитектурного проектирования.

Технические ограничения и компромиссы

Скорость отклика систем

Из дискуссии после доклада выяснилось, что одно из основных ограничений внедрения ERP для управления критичным по времени оборудованием — это скорость отклика платформы. Система 1С обрабатывает запросы с задержкой примерно в 1 секунду. Для многих производственных процессов это неприемлемо.

Это ограничение объясняет, почему для управления промышленным оборудованием часто используются отдельные АСУТП-системы (SCADA, DCS) вместо прямой интеграции с ERP. АСУТП-системы спроектированы для мгновенных реакций на изменения состояния процесса.

Объём данных и масштабируемость

Второе критическое ограничение — это объём данных. Если полностью засунуть технологический мониторинг внутрь ERP-системы, объём БД может расти в 100 раз быстрее. Если обычный рост составляет 10 ГБ в год, при полной интеграции это может стать 1 ТБ в год.

Решения этого вопроса:

- Модульная архитектура: отдельные системы для разных функций вместо монолитного ERP

- Промежуточные системы: использование MES-систем (Manufacturing Execution Systems) между ERP и АСУТП

- Датаакселератор: специальные механизмы в 1С для работы с большими объёмами данных (сегментирование, кэширование, архивирование)

Рекомендации для цифровой трансформации производства

Этап 1: Аудит и постановка задачи

Перед началом любого проекта необходимо провести анализ текущих производственных процессов для выявления:

- Узких мест (bottlenecks), где возможна автоматизация

- Критичности операций по времени (real-time requirements)

- Уровня повторяемости операций

- Влияния на качество и безопасность

Этап 2: Выбор архитектуры

На основе анализа следует выбрать один из подходов:

| Подход | Применимость | Преимущества | Ограничения |

|---|---|---|---|

| Прямая интеграция ERP с оборудованием | Операции без критичной задержки | Централизация, простота | Риск безопасности, задержки |

| ERP + MES + АСУТП | Стандартный выбор | Модульность, безопасность | Сложность интеграции |

| Отдельная АСУТП система | Критичные по времени процессы | Скорость, надёжность | Разрозненность данных |

Этап 3: Выбор протоколов и стандартов

- OPC UA для большинства современного оборудования (80% случаев)

- OPC UA TSN для real-time критичных применений

- Специальные драйверы только при отсутствии стандартных решений

Этап 4: Обеспечение безопасности

- Разработка стратегии кибербезопасности на этапе проектирования

- Использование защитных шлюзов для сегментирования сетей

- Регулярные аудиты и тестирование на уязвимости

- Обучение персонала практикам информационной безопасности

Этап 5: Непрерывное развитие и улучшение

По мнению Кислова, критически важна обратная связь от реальных производственных предприятий для развития платформ и технологий. Тестирование не в теории, а в реальных условиях — с ошибками, требующими оплаты труда сотрудников для исправления — обеспечивает мотивацию для написания качественного кода.

Выводы и перспективы

Интеграция ERP с промышленными роботами и автоматизированными системами — это не будущее, а текущая реальность российского и мирового производства. Однако её успех зависит от понимания следующих ключевых факторов:

- Комплексный подход: максимальный эффект достигается не только технологией, но сочетанием классических инструментов управления, организационных изменений и робототехники.

- Экономическая целесообразность: инвестиции в робототехнику окупаются за 2–3 года с ROI 100–200% в зависимости от отрасли. Это делает такие проекты привлекательными даже для малых и средних предприятий.

- Правильная архитектура: нет универсального решения. Выбор между прямой интеграцией, многоуровневой архитектурой MES или отдельными системами должен опираться на специфику производства.

- Информационная безопасность — первоочередна: интеграция IT и OT открывает уязвимости, требующие серьёзного подхода к архитектуре и защите.

- Стандартизация: OPC UA и OPC UA TSN становятся де-факто стандартами, обеспечивающими совместимость оборудования разных производителей.

- Человеческий фактор: технология служит средством, а не целью. Прозрачность данных, мотивация сотрудников и культура постоянного улучшения часто дают такой же прирост производительности, как и сама роботизация.

Российские компании, продемонстрировали, что сложные решения для управления полностью роботизированными производствами можно эффективно реализовать на отечественных платформах.

Это открывает возможности для импортозамещения и развития независимых технологических решений в условиях возрастающих геополитических ограничений.